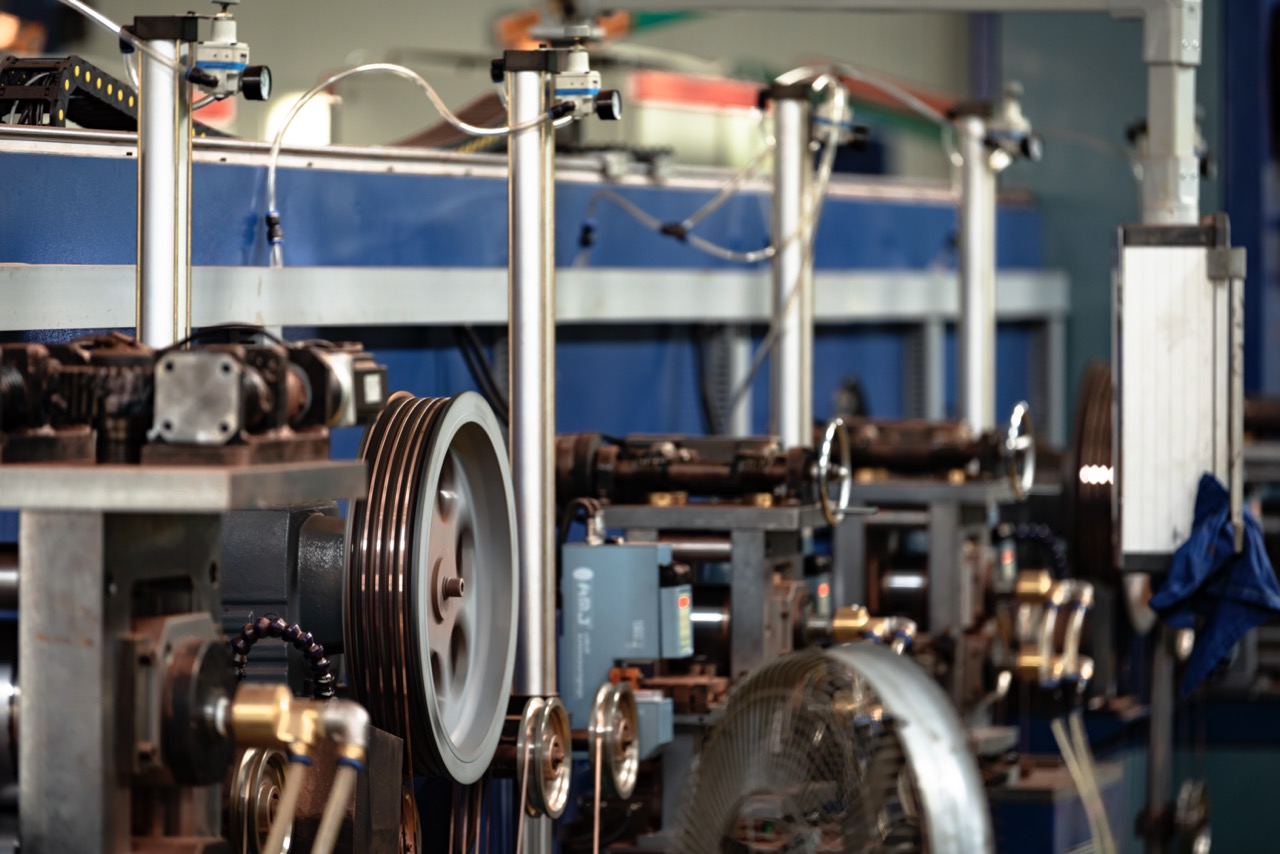

Koperen bandmachine De productie van een koperen band is een complex proces met meerdere stappen en nauwkeurige controle om de kwaliteit en stabiele prestaties van het product te garanderen. Hieronder worden de belangrijkste stappen in de productie van koperbanden beschreven en hoe u de kwaliteit hiervan kunt waarborgen door middel van procescontrole:

1. Materiaalkeuze

De keuze van het ruwe materiaal is van cruciaal belang: koperen strips worden meestal gemaakt van messing (een legering van koper en zink) of zuiver koper, afhankelijk van de toepassing. Om de kwaliteit van de koperstrips te garanderen, moeten fabrikanten kopermaterialen met een hoge zuiverheidsgraad selecteren om onzuiverheden te vermijden die de geleidbaarheid, ductiliteit en mechanische sterkte be?nvloeden.

Controle van de legeringssamenstelling: Als messing wordt gebruikt, moet de verhouding van koper tot zink en de toevoeging van andere sporenelementen strikt worden gecontroleerd om te garanderen dat het materiaal de vereiste treksterkte, rek en corrosiebestendigheid heeft.

2. Smelten en gieten

Smeltproces: Smelt koper en andere legeringselementen in een vaste verhouding. Dit proces moet bij hoge temperatuur worden uitgevoerd en onzuiverheden moeten worden vermeden. Tegelijkertijd moet de uniformiteit van de legeringselementen tijdens het smelten behouden blijven, zodat het materiaal consistente fysieke en mechanische eigenschappen heeft.

Het gieten van koperstaven: Het gesmolten koper wordt via een gietproces gevormd tot koperstaven. De zuiverheid en uniformiteit van de koperstaaf be?nvloeden de uiteindelijke walskwaliteit. Daarom zijn procesparameters zoals temperatuurregeling en koelsnelheid in deze schakel bijzonder kritisch.

3. Warmwalsen en koudwalsen

Warmwalsproces: Nadat het koperen staafje is verhit, wordt het via het warmwalsproces tot dunnere platen gewalst. Bij het warmwalsen moeten de temperatuur en de walssnelheid worden geregeld om te voorkomen dat het materiaal oververhit raakt en er vervormingen of scheuren ontstaan. Na het warmwalsen heeft het materiaal een voorlopige diktecontrole, maar de oppervlakteruwheid is relatief groot.

Koudwalsproces: Om de precisie en oppervlakteafwerking van het materiaal verder te verbeteren, wordt de koperplaat na het warmwalsen verder dunner gemaakt door middel van het koudwalsen. Koudwalsen maakt niet alleen een nauwkeurige controle over de dikte van de koperstrip mogelijk, maar verbetert ook de mechanische eigenschappen van het materiaal (zoals hardheid en taaiheid) en verbetert de oppervlaktekwaliteit.

4. Gloeien

Gloeien door warmtebehandeling: Na het warmwalsen en koudwalsen zal de interne spanning van de koperstrip toenemen, waardoor het materiaal brozer kan worden of de mechanische eigenschappen kunnen verslechteren. Daarom is gloeien (verhitten en geleidelijk afkoelen) noodzakelijk om interne spanningen te elimineren en de ductiliteit en bewerkbaarheid van het materiaal te verbeteren.

Temperatuurregeling: Nauwkeurige regeling van de temperatuur tijdens het gloeien is erg belangrijk. Een te hoge of te lage temperatuur heeft invloed op de uiteindelijke prestatie van de koperstrip. Na het goed gloeien wordt de koperstrip zachter en heeft een hogere taaiheid en plasticiteit.

5. Oppervlaktebehandeling

Ontkalken: Tijdens het wals- en gloeiproces kan er oxidehuid ontstaan op het oppervlak van de koperstrip. Dit heeft invloed op de geleidbaarheid en de esthetiek van het materiaal. Daarom is het noodzakelijk om de oppervlakteoxide te verwijderen door middel van beitsen of een andere chemische behandeling om ervoor te zorgen dat het oppervlak van de koperstrip glad en vrij van defecten is.

Oppervlaktecoating: Afhankelijk van de toepassingsvereisten moet de koperstrip mogelijk een oppervlaktecoating krijgen (zoals vertinnen, vernikkelen, enz.) om de corrosiebestendigheid of geleidbaarheid te verbeteren. De uniformiteit van de oppervlaktebehandeling, de dikte van de laag en de hechting moeten zorgvuldig worden gecontroleerd om de prestaties van de gebruikte koperstrip op lange termijn te garanderen.

6. Precisiesnijden en vormen

Maatvoeringscontrole: De breedte en dikte van de koperstrip die in de koperstripmachine wordt gebruikt, moeten aan nauwkeurige specificaties voldoen. Met behulp van uiterst precieze knipapparatuur wordt de koperstrip op de door de klant gewenste maat gesneden. Tijdens de productie worden de dikte en breedte van de koperstrip in realtime bewaakt met behulp van laser- of mechanische meetinstrumenten om de maatnauwkeurigheid te garanderen.

Terminalvormingsproces: Afhankelijk van de behoeften van de klant moeten sommige koperstrips tijdens de productie in specifieke vormen worden verwerkt om ze geschikt te maken voor gebruik als terminal. Tijdens het vormproces is het beheersen van de druk en de hoek van groot belang om ervoor te zorgen dat de koperen strip soepel kan worden geknepen en aan de draad kan worden bevestigd en de ideale sterkte bereikt.

7. Kwaliteitscontrole

Testen van fysieke eigenschappen: Tijdens en na de productie van koperstrips moeten de fysieke eigenschappen van de koperstrips worden getest, waaronder treksterkte, rek, hardheid en andere indicatoren. Alleen koperstrips die aan de normen voldoen, worden verder verwerkt of verzonden.

Inspectie van de oppervlaktekwaliteit: De gladheid en vlakheid van het oppervlak van de koperstrip zijn ook van cruciaal belang. Het oppervlak van de koperstrip wordt gecontroleerd met handmatige en geautomatiseerde apparatuur. Zo wordt gewaarborgd dat er geen defecten zijn zoals krassen, scheuren, oxideresten, enz., zodat het uiterlijk en de prestaties van het product niet worden be?nvloed.

Elektrische prestatietest: Voor koperstrips die in de elektrotechnische industrie worden gebruikt, is geleidbaarheidstest ook een essenti?le stap. Zorgen dat de koperstrip een uitstekende elektrische geleiding heeft, is de sleutel tot het verbeteren van de productkwaliteit.

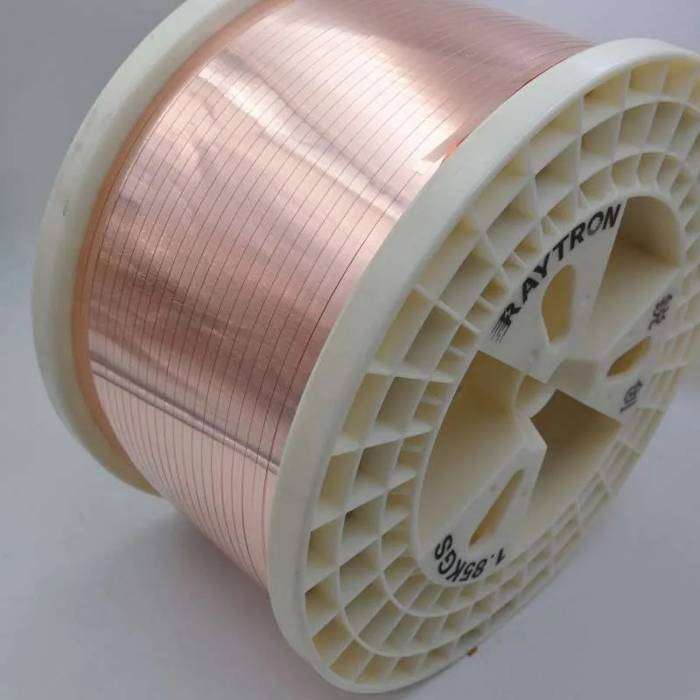

8. Verpakking en transport

Beschermende verpakking: Om schade aan het oppervlak van de koperstrip tijdens transport en opslag te voorkomen, moet de afgewerkte koperstrip worden beschermd met speciale verpakkingsmaterialen. Zo voorkomt u dat de strip bekrast of geoxideerd raakt. Meestal wordt het verpakt in plasticfolie, papierrollen, etc. Ook wordt er vochtbestendige verpakking gebruikt om te voorkomen dat het nat wordt.

Etikettering en classificatie: De verpakking vindt plaats in batches op basis van de behoeften van de klant. Er worden gedetailleerde etiketten (met onder meer productspecificaties, productiebatches, certificaten van kwaliteitscontrole, enz.) aangebracht om ervoor te zorgen dat de koperstrips die de klant ontvangt, aan de eisen voldoen.

9. Feedback van klanten en continue verbetering

Houd feedback van klanten bij: Fabrikanten moeten voortdurend feedback van klanten over hun gebruik bijhouden om inzicht te krijgen in de prestaties van de koperstrip bij daadwerkelijk gebruik. Hierdoor kunnen fabrikanten hun productieprocessen voortdurend optimaliseren en de productkwaliteit verbeteren.

Procesverbetering en R&D-investering: Tijdens het productieproces kunnen fabrikanten op basis van feedback en hun eigen ervaringen het proces voortdurend verbeteren, de productie-effici?ntie en de productstabiliteit verhogen. Tegelijkertijd verhogen we de investeringen in onderzoek en ontwikkeling om koperstripproducten met hogere prestaties te ontwikkelen die beter aansluiten op de vraag van de markt.

Samenvatten

Voor de productie van hoogwaardige koperstrips voor koperstripmachines zijn geavanceerde procescontrole en strenge kwaliteitstests vereist. Van materiaalkeuze tot uiteindelijke verpakking: elke schakel is cruciaal. Alleen door een verstandige beheersing van de parameters van walsen, gloeien, oppervlaktebehandeling en andere verbindingen kunnen de mechanische eigenschappen, geleidbaarheid en uiterlijke kwaliteit van het product worden gegarandeerd. EnRuichuangAls toonaangevend bedrijf in de sector, met jarenlange ervaring en geavanceerde apparatuur, kunnen wij de uitstekende kwaliteit van elke partij koperstrips garanderen, die voldoen aan diverse toepassingsvereisten.