Het productieproces van kleine koperplaten vereist een hoge mate van precisie en netheid. Daarnaast is een strikte controle van het walsproces en het reinigingsproces noodzakelijk om de productkwaliteit te waarborgen. Hieronder volgt een gedetailleerde interpretatie van het productieproces van kleine koperplaten:

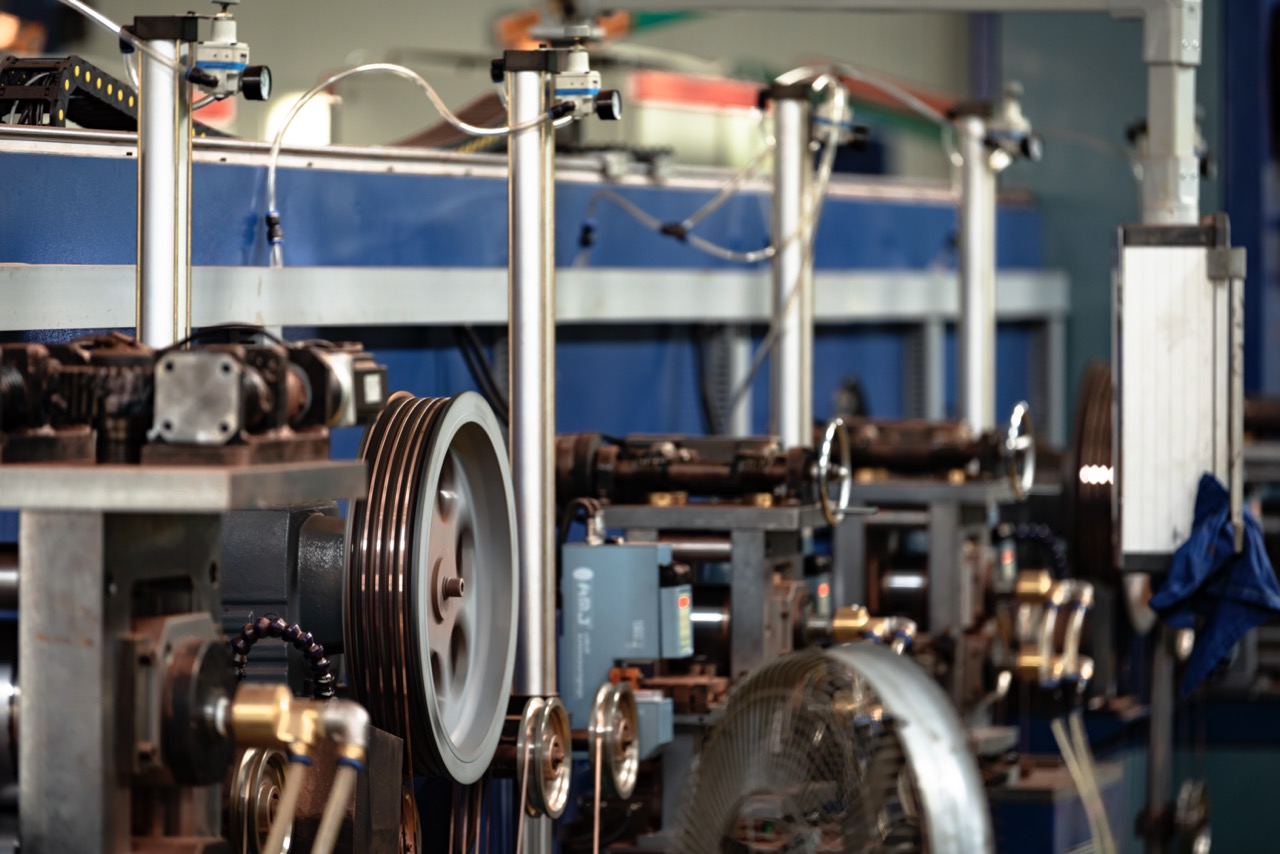

1. Rolproces

Het walsen van kleine koperplaten wordt onderverdeeld in drie hoofdstappen: voorwalsen, tussenwalsen en afwalsen. Elke stap vereist andere apparatuur en procesomstandigheden.

Grofwalsen: De koperen staaf met een dikte van ongeveer 15 mm wordt door middel van verschillende walsprocessen verkleind tot een dikte van ongeveer 3,0 mm. Emulsie wordt gewoonlijk gebruikt als koelmiddel en de concentratie wordt geregeld op 2-5% om een passend smeer- en koeleffect te verkrijgen. In deze fase ligt de nadruk op het beheersen van de ruwe vorm en dikte.

Middelmatig walsen: Het kleine koperplaatje met een dikte van ongeveer 3,0 mm wordt verder gewalst tot ongeveer 1,0 mm. Afhankelijk van het type walswerk kan er gekozen worden voor emulsie of walsolie. Bij gebruik van emulsie is de rolsnelheid laag (1-3 m/s), wat geschikt is voor eenvoudige verwerkingsbehoeften; met walsolie kan een hogere snelheid worden bereikt (6-8 m/s), wat helpt de oppervlaktekwaliteit en vlakheid van kleine koperplaten te verbeteren.

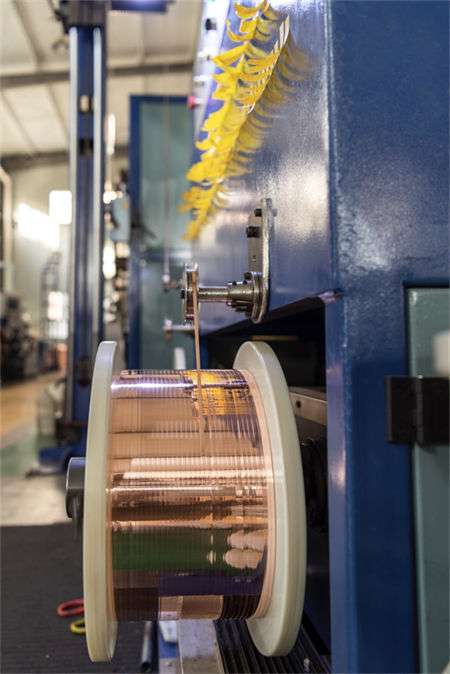

Afwerkingswalsen: Het kleine koperplaatje met een dikte van ongeveer 1,0 mm wordt verder gewalst tot ongeveer 0,5 mm. De viscositeit van de gebruikte walsolie is vergelijkbaar met die van de tussenliggende walsfase, maar er is een hoger koeleffect nodig. De procesnauwkeurigheid in deze fase speelt een belangrijke rol in de gladheid en uniformiteit van de dikte van de uiteindelijke kleine koperplaat.

2. Reinigingsproces voor kleine koperen voorwerpen

Om de reinheid en oppervlaktekwaliteit van kleine koperplaten te garanderen, moeten tijdens het reinigingsproces alle olie en onzuiverheden grondig worden verwijderd.

Reinigen met ontvetter: Kleine koperen platen worden eerst gereinigd met een ontvetter om oppervlakteolievlekken te verwijderen.

Afspoelen met schoon water: Spoel na de eerste reiniging af met schoon water om ervoor te zorgen dat er geen resten ontvetter achterblijven.

Beitsen: Verwijder de oxidelaag met een zuuroplossing.

Passiveren: Passivering kan secundaire oxidatie van kleine koperplaten voorkomen en de corrosiebestendigheid verbeteren.

Drogen: Droog de kleine koperplaat na het reinigen om er zeker van te zijn dat er geen vocht meer achterblijft.

3. Rollend materieel en merk

Tijdens het tussen- en nawalsproces worden in binnen- en buitenland verschillende typen walsinstallaties gebruikt, voornamelijk vierwalsinstallaties, UC6-walsinstallaties en torenwalsinstallaties met 20 walsen. De belangrijkste binnenlandse leveranciers van walsmachines zijn China Nonferrous Metal Industry Group en China Heavy Industry Research Institute. Buitenlandse merken zijn onder andere MINO en SMS Siemag.

4. Vereisten voor walsolie

Kleinkorrelige koperwalsolie speelt een doorslaggevende rol in de kwaliteit van kleinkorrelig koper. De juiste viscositeit en smeerkracht moeten worden geselecteerd op basis van verschillende procesvereisten.

Middelmatig walsen: De walssnelheid van kleine koperplaten met een dikte van 1,0-3,0 mm is laag en vereist een walskracht van ongeveer 300 ton. De viscositeit van de walsolie moet doorgaans 6,5-7 mm2/s bedragen om een goede smering te garanderen.

Nawalsen: De walssnelheid van kleine koperplaten met een dunne dikte is hoger (6-8 m/s) en er is een walskracht van ongeveer 200 ton nodig. De viscositeit van de walsolie wordt geregeld op 6-6,5 mm2/s, waarbij extra aandacht wordt besteed aan het koeleffect.

5. Eisen aan rollen en slijpen

Rollen worden over het algemeen gemaakt van hooggelegeerd staal en de oppervlakteruwheid moet binnen het bereik van Ra 0,1-0,3 worden gehouden om een goede oppervlaktekwaliteit te garanderen. Ook worden er hoge eisen gesteld aan het smeervermogen van de slijpvloeistof.

6. Keuze van ontvettingsmiddel

De keuze van het ontvettingsmiddel voor een kleine koperen huid is van cruciaal belang. Het reinigingsproces moet doorgaans worden uitgevoerd bij 60-70℃. Het hoofddoel van het gloeien van kleine koperplaten is het verwijderen van oppervlaktestof, terwijl het hoofddoel van niet-gegloeide kleine koperplaten is het verwijderen van olievlekken. Tegenwoordig worden vaker ontvettingsmiddelen op hoge temperatuur gebruikt, omdat ontvettingsmiddelen op kamertemperatuur moeilijk volledig te verwijderen zijn.

tot slot

Het hele productieproces van kleine koperplaten vereist een nauwkeurige afstemming van apparatuur, processen en materialen, vooral tijdens het walsen en reinigen. De keuze van walsolie en ontvettingsmiddel heeft rechtstreeks invloed op de uiteindelijke kwaliteit van het product. Daarom is het noodzakelijk om hoogwaardige olie en reinigingsmiddel te selecteren om te voldoen aan de productievereisten van koperplaten met hoge en lage specificaties.