Nikkel wordt vaak gebruikt als lithiumionBatterijlipjeomdat het over een voldoende combinatie van geleidbaarheid, lasbaarheid, sterkte, plasticiteit en corrosiebestendigheid beschikt. Maar naarmate het aantal afzonderlijke cellen in een batterijpakket toeneemt, ontstaat er met nikkel een probleem: warmteontwikkeling (vooral op de busbars). Hierdoor neemt de effici?ntie van de batterij af en ontstaat er een risico op oververhitting.

Nikkel heeft een beperkte thermische en elektrische geleidbaarheid, wat een aantal ongunstige gevolgen heeft. Ten eerste dragen hoge ampères bij aan de Joule-opwarming van de busbars en zorgen ervoor dat de temperatuur van de batterij stijgt, wat een negatieve invloed heeft op de prestaties en de levensduur van de batterij.

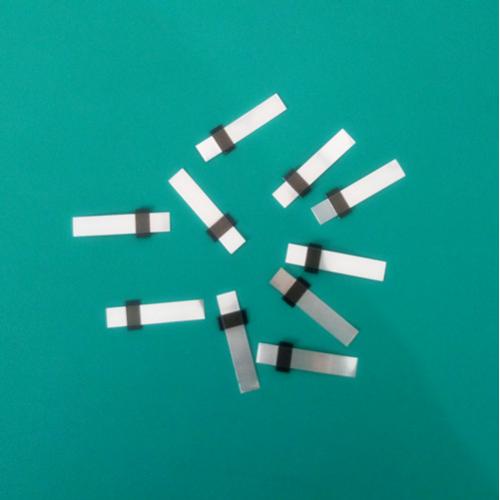

Schade aan de prestaties en levensduur van de batterij. Ten tweede is de impedantie van het connectormateriaal hoger, wat resulteert in meer IR-val en dus een aanzienlijk lagere spanning in de batterij. Ten derde kunnen er hotspots ontstaan als gevolg van onvoldoende thermische geleidbaarheid en slechte thermische diffusie. Beklede metalen connectoren bieden voordelen op het gebied van elektrische en thermische geleiding om deze problemen aan te pakken. Ze worden hieronder beschreven.

De karakterisering omvatte metingen van de elektrische geleidbaarheid, de treksterkte en de vervormbaarheid. Deze metingen voldoen aan de ASTM-normen. Verdere karakterisering omvat atmosferische corrosietesten, lasbaarheidstesten en lasproeven. De corrosietest werd uitgevoerd door blootstelling aan ASTM 2570-onderdompeling in watercorrosie, gevolgd door blootstelling gedurende 16 uur in een condensatiekamer met vochtige lucht (relatieve luchtvochtigheid 100%, 37,7 °C) en droging gedurende 8 uur.

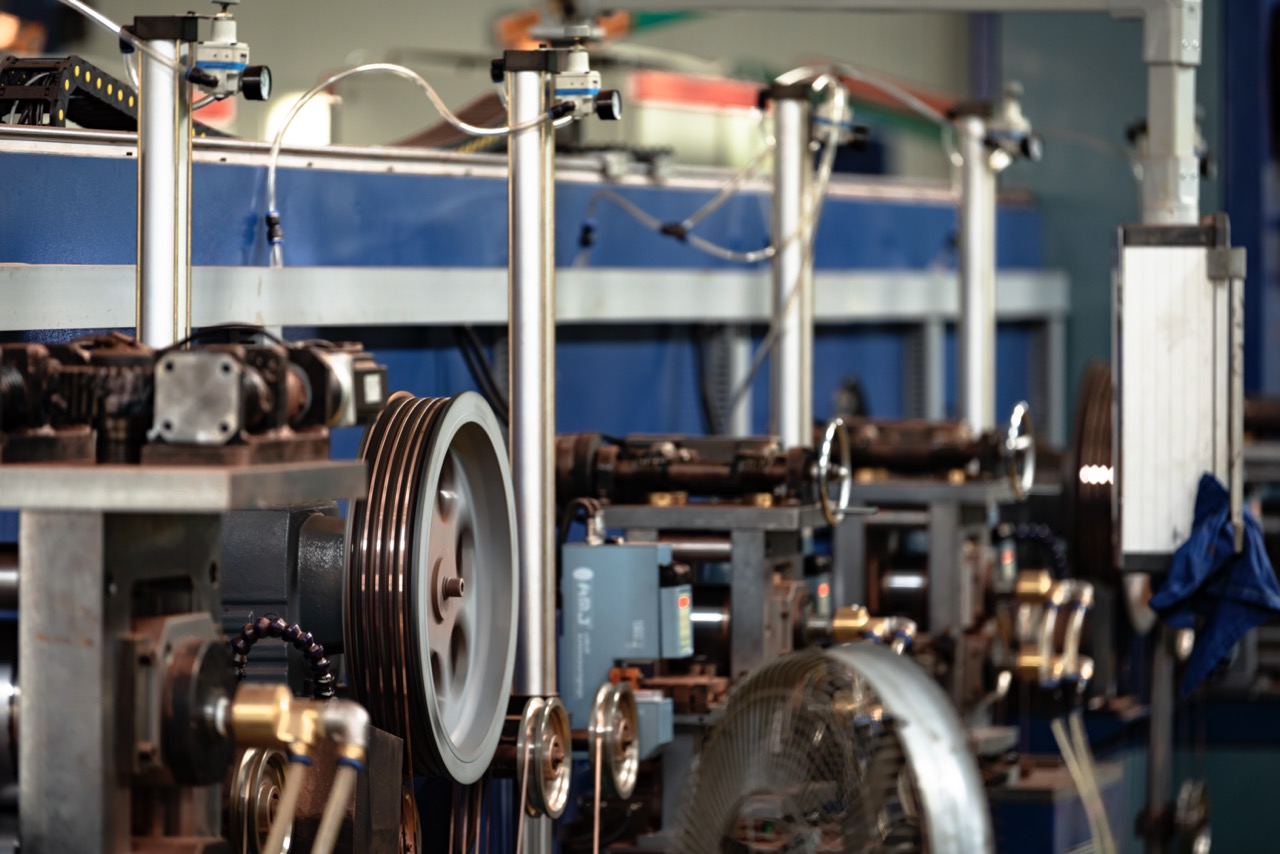

ASTM D2570-water bestaat uit 148 mg natriumsulfaat, 165 mg natriumchloride en 138 mg natriumbicarbonaat opgelost in 1 liter gedestilleerd of gede?oniseerd water. Er zijn 60 testcycli voltooid. Lassimulaties Lassimulaties werden uitgevoerd op geselecteerde bekledingsmateriaalsystemen met behulp van een 300ADP (Advanced Double Pulse) stroombron bij Amada Miyachi.

De lastechniek omvat het aanbrengen van anti-afbuigingsgroeven en/of lasuitsteeksels op de bekledingsstrip en, indien nodig, het gebruik van een stapsgewijs lasproces.