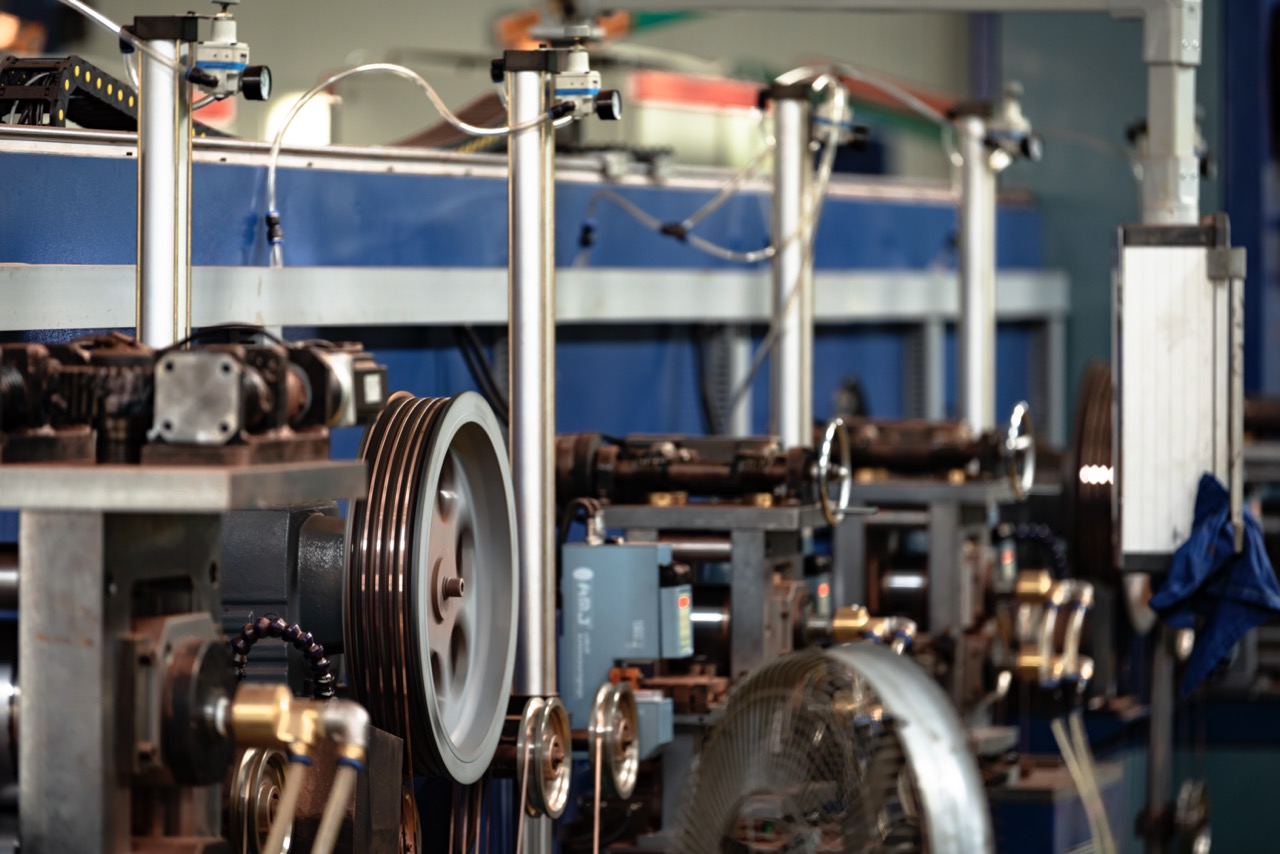

Машина для производства медной ленты Производство медной ленты — сложный процесс, включающий несколько этапов и точный контроль для обеспечения качества и стабильной работы продукта. Ниже приведены основные этапы производства медной ленты и способы обеспечения ее качества посредством контроля процесса:

1. Выбор материала

Выбор сырья имеет решающее значение: медные полосы обычно изготавливаются из латуни (сплава меди и цинка) или чистой меди, в зависимости от варианта применения. Чтобы гарантировать качество медной полосы, производителям необходимо выбирать медные материалы высокой чистоты, чтобы избежать примесей, влияющих на проводимость, пластичность и механическую прочность.

Контроль состава сплава: Если используется латунь, соотношение меди и цинка, а также добавление других микроэлементов должны строго контролироваться, чтобы гарантировать, что материал обладает требуемой прочностью на разрыв, удлинением и коррозионной стойкостью.

2. Плавка и литье

Процесс плавки: плавка меди и других легирующих элементов в заданном соотношении. Этот процесс необходимо проводить при высокой температуре и избегать примесей. При этом необходимо соблюдать однородность легирующих элементов в процессе плавки, чтобы обеспечить постоянство физико-механических свойств материала.

Литье медных слитков: расплавленная медь формуется в медные слитки посредством процесса литья. Чистота и однородность медного слитка будут влиять на качество последующей прокатки, поэтому такие параметры процесса, как контроль температуры и скорость охлаждения, в этом звене особенно важны.

3. Горячая прокатка и холодная прокатка

Процесс горячей прокатки: После нагрева медного слитка его прокатывают на более тонкие пластины с помощью процесса горячей прокатки. Процесс горячей прокатки требует контроля температуры и скорости прокатки, чтобы предотвратить перегрев материала и возникновение деформации или трещин. После горячей прокатки материал проходит предварительный контроль толщины, но шероховатость поверхности относительно велика.

Процесс холодной прокатки: Для дальнейшего повышения точности и качества поверхности материала медная пластина после горячей прокатки дополнительно утончается с помощью процесса холодной прокатки. Холодная прокатка не только позволяет точно контролировать толщину медной полосы, но и улучшает механические свойства материала (такие как твердость и прочность), а также повышает качество поверхности.

4. Отжиг

Термическая обработка и отжиг: После горячей и холодной прокатки внутреннее напряжение медной полосы увеличивается, что может привести к тому, что материал станет более хрупким или ухудшению механических свойств. Поэтому отжиг (нагрев и постепенное охлаждение) необходим для устранения внутренних напряжений и улучшения пластичности и обрабатываемости материала.

Контроль температуры: Точный контроль температуры во время отжига очень важен. Слишком высокая или слишком низкая температура повлияет на конечные характеристики медной полосы. После правильного отжига медная полоса становится мягче и имеет более высокую прочность и пластичность.

5. Обработка поверхности

Удаление окалины: В процессе прокатки и отжига на поверхности медной полосы может образоваться оксидная окалина, которая повлияет на проводимость и эстетический вид материала. Поэтому необходимо удалить поверхностный оксид путем травления или другой химической обработки, чтобы поверхность медной полосы была гладкой и без дефектов.

Покрытие поверхности: в зависимости от требований к применению может потребоваться нанесение покрытия на поверхность медной полосы (например, лужение, никелирование и т. д.) для повышения ее коррозионной стойкости или проводимости. Равномерность обработки поверхности, толщина покрытия и адгезия должны тщательно контролироваться, чтобы обеспечить долгосрочную эксплуатацию медной полосы.

6. Точная резка и формовка

Контроль размеров: Ширина и толщина медной полосы, используемой в машине для резки медной полосы, должны соответствовать точным спецификациям. Медная полоса разрезается на размеры, соответствующие требованиям заказчика, с помощью высокоточного ножничного оборудования. В процессе производства толщина и ширина медной полосы контролируются в режиме реального времени с помощью лазерных или механических измерительных инструментов для обеспечения точности размеров.

Обработка клемм: в соответствии с потребностями заказчика некоторые медные полосы необходимо обрабатывать в определенных формах в процессе производства, чтобы адаптировать их для использования в клеммах. В процессе формовки контроль давления и угла очень важен для обеспечения плавного обжима медной полосы и ее соединения с проводом, а также достижения идеальной прочности.

7. Проверка качества

Испытание физических свойств: Во время и после производства медных полос необходимо проверять их физические свойства, включая прочность на разрыв, удлинение, твердость и другие показатели. Переработке и отгрузке будут подлежать только те медные полосы, которые соответствуют стандартам.

Проверка качества поверхности: Гладкость и плоскостность поверхности медной полосы также имеют решающее значение. Поверхность медной полосы проверяется с помощью ручного и автоматизированного оборудования, чтобы убедиться в отсутствии дефектов, таких как царапины, трещины, остатки оксидов и т. д., чтобы не ухудшить внешний вид и эксплуатационные характеристики изделия.

Испытание электрических характеристик: Для медных полос, используемых в электротехнической промышленности, испытание на проводимость также является важным этапом. Обеспечение превосходной электропроводности медной полосы является залогом повышения качества продукции.

8. Упаковка и транспортировка

Защитная упаковка: Чтобы избежать повреждения поверхности медной полосы во время транспортировки и хранения, готовую медную полосу необходимо защитить специальными упаковочными материалами, чтобы предотвратить ее царапины и окисление. Обычно его оборачивают полиэтиленовой пленкой, бумажными рулонами и т. д., а для предотвращения намокания используют влагонепроницаемую упаковку.

Маркировка и классификация: Упаковка осуществляется партиями в соответствии с потребностями клиентов, а также прикрепляются подробные этикетки (включая технические характеристики продукции, производственные партии, сертификаты контроля качества и т. д.), чтобы гарантировать, что медные полосы, полученные клиентами, соответствуют их требованиям.

9. Отзывы клиентов и постоянное совершенствование

Отслеживание отзывов клиентов: Производителям необходимо постоянно отслеживать отзывы клиентов об использовании, чтобы понимать эффективность медной полосы в реальных условиях эксплуатации. Это помогает производителям постоянно оптимизировать производственные процессы и повышать качество продукции.

Улучшение процесса и инвестиции в НИОКР: в ходе производственного процесса производители могут постоянно совершенствовать процесс, повышать эффективность производства и стабильность продукции на основе отзывов и собственного опыта. В то же время мы увеличим инвестиции в исследования и разработки для разработки высокопроизводительной медной полосовой продукции, которая лучше соответствует рыночному спросу.

Подвести итог

Производство высококачественных медных полос для машин по их обработке требует сложного контроля технологического процесса и строгого контроля качества. От выбора материала до окончательной упаковки — каждое звено имеет решающее значение. Только разумно контролируя параметры прокатки, отжига, обработки поверхности и других звеньев, можно гарантировать механические свойства, проводимость и качество внешнего вида изделия. иЖуйчуанЯвляясь лидером отрасли, имея многолетний опыт и современное оборудование, мы можем гарантировать превосходное качество каждой партии медных полос, отвечающее различным требованиям применения.