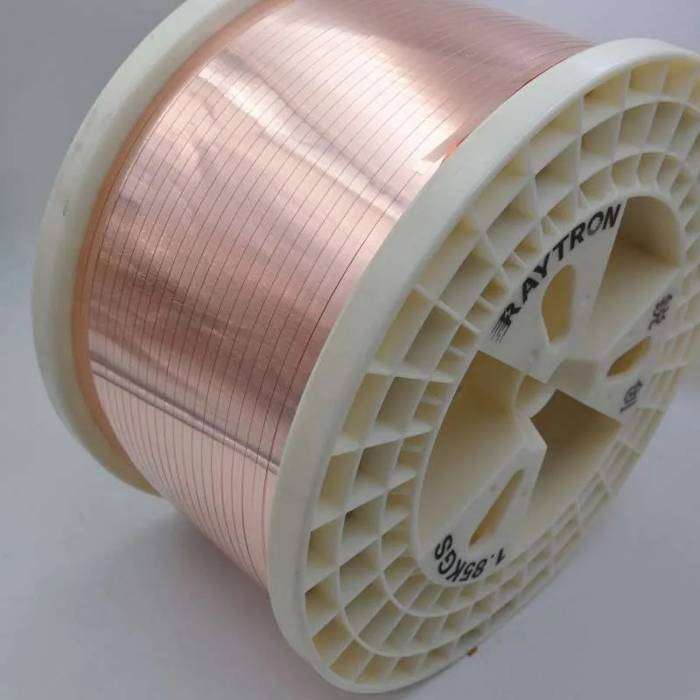

Фотоэлектрическая сварочная лентаКонтроль качества очень важен, он напрямую влияетФотоэлектрические панелипроизводительность, эффективность и надежность. Высококачественные фотоэлектрические ленты могут обеспечить хорошее соединение между элементами, снизить сопротивление, увеличить выходную мощность и продлить срок службы фотоэлектрических панелей. Ниже приведены некоторые распространенные методы проверки качества фотоэлектрической ленты и показатели, на которые следует обратить внимание:

1. Осмотр внешнего вида

- Внешний вид гладкость: Поверхность фотоэлектрической сварочной ленты не должна иметь видимых царапин, трещин, вмятин, пузырей и других дефектов. Целостность внешнего вида напрямую влияет на плавность хода процесса сварки.

- Равномерность покрытия: Луженое покрытие на поверхности паяльной ленты должно быть равномерным и гладким, а толщина покрытия должна быть постоянной. Слишком тонкое покрытие может привести к некачественной сварке, а слишком толстое покрытие может затруднить сварку.

- Изменение цвета: Если поверхность припоя выглядит неровной или обесцвеченной, это может быть признаком того, что припой отсырел или окислился, что повлияет на качество пайки.

2. Проверка размеров и спецификаций

- Ширина и толщина:Измерьте ширину и толщину фотоэлектрической ленты с помощью штангенциркуля или других точных инструментов, чтобы убедиться, что она соответствует спецификациям продукта. Неправильные размеры могут привести к нестабильной сварке, что, в свою очередь, повлияет на токопроводимость аккумулятора.

- Завиток: Фотоэлектрическую сварочную ленту следует держать прямо, чтобы избежать скручивания или изгибания, которые могут повлиять на работу во время процесса сварки.

3. Испытание механических свойств

- предел прочности: Испытание на прочность паяльной ленты на разрыв может гарантировать, что паяльная лента не сломается в процессе установки. Для определения вероятности разрыва материала в процессе растяжения можно использовать разрывную машину. Обычно требуется, чтобы прочность на растяжение была выше определенного стандарта.

- Пластичность:Хорошая пластичность гарантирует, что сварочная лента не сломается из-за хрупкости во время сварки.

- Испытание на изгиб: Паяльная лента подвергается многократным испытаниям на изгиб, чтобы проверить, легко ли ее сломать или повредить, а также убедиться в ее способности адаптироваться к различным рабочим условиям.

4. Испытание электрических характеристик

- Тест проводимости: Электропроводность сварочной ленты является важным показателем ее способности пропускать ток. Проводимость определяется путем измерения сопротивления. Чем выше проводимость, тем ниже потери тока и выше эффективность системы.

- Тест контактного сопротивления: Используйте мультиметр или специальный прибор для измерения контактного сопротивления, чтобы проверить сопротивление припоя в момент соприкосновения его с элементом батареи. Низкое контактное сопротивление может эффективно снизить потери мощности и повысить общую эффективность фотоэлектрических элементов.

- Тест текущей нагрузки: Подключите сварочную ленту к токовой нагрузке и проверьте ее работу в условиях сильного тока, чтобы убедиться, что она может стабильно проводить ток, генерируемый фотоэлектрической панелью.

5. Испытание на тепловые характеристики

- Испытание на стойкость к высоким температурам:Фотоэлектрические сварочные ленты должны сохранять стабильность в условиях высоких температур. Испытание термическим циклом проводится путем помещения ленты припоя в высокотемпературную печь для оценки ее электропроводности и физических свойств в высокотемпературной среде.

- Тест на коэффициент теплового расширения:Различные материалы имеют разные коэффициенты теплового расширения. Коэффициент теплового расширения материала припоя должен соответствовать коэффициенту теплового расширения других компонентов фотоэлектрического элемента, чтобы предотвратить повреждения, вызванные неравномерным тепловым расширением.

6. Испытание производительности сварки

- Испытание на растяжение при сварке: Прочность соединения между фотоэлектрической лентой и элементом батареи после сварки является ключевым показателем. Используйте испытательную машину на растяжение, чтобы убедиться в прочности сварных соединений и избежать выпадения элементов аккумулятора из-за некачественной сварки.

- Тест температуры и времени пайки:В соответствии с требованиями к процессу сварки убедитесь, что температура и время в процессе сварки хорошо контролируются, чтобы избежать перегрева или переохлаждения, которые могут привести к ослаблению точек сварки или повреждению сварочной полосы.

- Визуальный контроль сварных соединений: Сварочное соединение должно быть ровным и гладким, без излишних капель припоя или неполных швов. Место сварки должно быть достаточно прочным, чтобы обеспечить плавное проведение тока.

7. Испытание на коррозионную стойкость

- Испытание на коррозию в соляном тумане: Поместите паяльную ленту в среду с солевым туманом, чтобы проверить ее коррозионную стойкость во влажной и соленой среде. Коррозия может привести к плохому соединению между припоем и элементом, что снизит долгосрочную надежность батареи.

- Испытание на воздействие влажного тепла:Имитация условий длительного использования в условиях высокой влажности и высокой температуры для проверки коррозионной стойкости сварочной полосы.

8. Тест на адаптацию к окружающей среде

- Тест на воздействие УФ-излучения: Имитация среды, в которой фотоэлектрические панели подвергаются воздействию солнечного света, для проверки устойчивости фотоэлектрических сварочных лент к ультрафиолетовому излучению. Воздействие ультрафиолета может вызвать окисление и старение поверхности паяльной ленты.

- Испытание на цикличность нагрева и охлаждения:Благодаря чередованию циклов нагрева и охлаждения моделируются изменения окружающей среды припойной ленты в процессе длительного использования, чтобы определить, ухудшатся ли эксплуатационные характеристики припоя из-за чрезмерной разницы температур.

9. Поверхностный химический анализ

- Анализ состава поверхности: Используйте сканирующий электронный микроскоп (СЭМ) и другое оборудование для анализа структуры поверхности припоя и обнаружения связи между слоем олова припоя и медной подложкой, чтобы убедиться в отсутствии отслоения.

- Рентгенофлуоресцентный анализ (РФА):Состав металла на поверхности припойной ленты определяется с помощью рентгенофлуоресцентного оборудования для обеспечения однородности и качества слоя олова.

Подведем итог:

Проверка качества фотоэлектрических лент — сложный и важный процесс, включающий множество аспектов проверки и оценки. Квалифицированные фотоэлектрические сварочные ленты могут эффективно улучшить пропускную способность солнечных панелей, снизить потери мощности, повысить общую эффективность выработки электроэнергии и сохранить долгосрочную стабильность и долговечность. При покупке или использовании фотоэлектрической сварочной ленты обязательно проведите комплексную проверку качества, чтобы гарантировать высокую производительность и длительный срок службы готовой фотоэлектрической панели.